+ 7 (495) 708-08-48

sales@wilmix.ru- Главная

- О компании

- Продукция

- Мини бетонные заводы

- Бетоноукладчики и бордюроукладчики

- Грунтосмесительные установки

- Мобильные бетонные заводы

- Модульные бетонные заводы

- Навесное оборудование цементных силосов

- Отопительные установки

- Экструдеры и формовочные машины

- Бетонные заводы

- Мобильные асфальтобетонные заводы

- Бетоносмесительные установки

- Услуги

- Спецпредложения

- Завершенные проекты

- Контакты

Статьи и публикации

Источник: Журнал «CTT Digest» #1 | 2024 | ctt-digest.ru

Источник:Журнал "Мир дорог" #150 | 2022 | www.mirpress.ru

Источник:журнал «Строительная Техника и Технологии» #5 | 2022 | www.ctt-digest.ru

Росавтодор участвует в разработке системы мониторинга состояния федеральных дорог в зоне вечной мерзлоты. Руководитель ФДА Роман Новиков 16 марта принял участие в совещании-семинаре по теме создания такой системы и совершенствования нормативной базы по проведению дорожных работ на территории распространения многолетних мерзлых грунтов. В своем вступительном слове Роман Новиков поблагодарил губернатора забайкальского края Александра Осипова за возможность провести семинар в Чите, поскольку крайне важно обсуждать вопросы эксплуатации дорог в зоне вечной мерзлоты там, где они наиболее актуальны. По словам руководителя Фда, вопрос содержания федеральных трасс в зоне вечной мерзлоты находится под пристальным вниманием. При этом опыт эксплуатации федеральных дорог А-331 «Вилюй», Р-504 «колыма», А-360 «лена», Р-297 «амур» указывает на необходимость актуализации технических решений и поиска новых подходов к проектированию, строительству и содержанию дорог в зависимости от меняющихся природно-климатических условий. Последствия техногенной деятельности на тех объектах, которые сейчас эксплуатируются, показывают, что они значительные. Первостепенная задача — обеспечить надежность сооружений, их долговечность. Глава забайкалья подчеркнул, что для сибирского и дальневосточного федеральных округов тема дорожных работ в зоне вечной мерзлоты является очень актуальной, поскольку ранее сформированные технологические решения по строительству дорог опирались на несколько другие климатические условия. Сегодня ситуация принципиально меняется. Так, в забайкальском крае почти на 8 градусов изменились среднегодовые температуры. На совещании президент ассоциации производителей и потребителей асфальтобетонных смесей «Р.О.С.АСФАЛЬТ», председатель технического комитета по стандартизации № 418 «Дорожное хозяйство» Николай Быстров выступил с докладом о совершенствовании нормативной базы в области проектирования и проведения дорожных работ на трассах в зоне вечной мерзлоты. По его словам, для дорожной отрасли крайне важно сейчас актуализировать нормативную базу, которая непосредственно связана с проведением работ в сложных климатических условиях. Предстоит разработать комплекс таких национальных стандартов, которые бы учитывали современные требования нормативной базы в дорожном хозяйстве.

В прошлом году ФДА утвердил дорожную карту по организации мониторинга состояния участков федеральных трасс, проходящих по территории распространения многолетних мерзлых грунтов. Как рассказал на совещании заместитель начальника Управления научно-технических исследований, информационных технологий и хозяйственного обеспечения ведомства Сергей Гошовец, дорожная карта росавтодора стала частью отраслевого плана адаптации к изменениям климата в области транспорта, утвержденного приказом минтранса россии в 2022 году. Карта предусматривает, в частности, создание системы контроля инженерно-геокриологических условий, которая должна включать мониторинговые стационарные посты и устройства, размещаемые на ключевых участках в различных инженерно-геокриологических условиях. кроме того, ФДА совместно с ФКУ определил и согласовал три измерительных комплекса — это комплексы «Автомобильная дорога и придорожная полоса», «Метеорологические параметры», «Система мониторинга напряженно-деформированного состояния и деформаций в слоях дорожной одежды и земляного полотна от известной нагрузки» — для оборудования стационарных постов, включающих 30 контролируемых параметров. По его словам, данная работа необходима для создания современной системы мониторинга и для накопления массива данных, анализ которых позволит перейти на новый уровень проектирования, строительства и эксплуатации транспортных объектов в криолитозоне. кроме того, в будущем полученные наработки будут учитываться при развитии арктической зоны РФ. На совещании-семинаре обсудили развитие процессов деградации вечной мерзлоты в зоне прохождения дорог и реализацию научно-исследовательских работ, которые посвящены анализу состояния федеральных трасс в пределах криолитозоны. По словам заместителя директора по научной работе Института геоэкологии им. Е. М. Сергеева РАН Петра Микляева, с 2021 года с помощью пилотных автоматических постов мониторинга началось масштабное исследование участков трасс Р-297 «Амур», Р-504 «Колыма», А-331 «Вилюй» и А-360 «Лена». Сейчас специалисты анализируют собранные данные в зоне развития вечномерзлых грунтов, до конца мая этого года учеными планируется завершить районирование исследуемых участков, а к сентябрю разработать первые рекомендации по организации инженерногеокриологического мониторинга автомобильных дорог.

Источник: https://rosavtodor.gov.ru/

Источник: журнал «Мир Дорог. Экономика» #142 | 2021 | www.mirpress.ru

Источник: журнал «Мир Дорог. Строительство» #141 | 2021 | www.mirpress.ru

Источник: журнал «Мир Дорог. Строительство» #141 | 2021 | www.mirpress.ru

Источник - журнал «Дороги России XXI века» №1 2019

Авторы - Д-р техн. наук, проф. А.П. ЛУПАНОВ,

канд. техн. наук, проф. В.В. СИЛКИН,

канд. техн. наук, доц. В.В. РУДАКОВА (МАДИ),

инж., аспирант И.О. К03ИК0В,

инж., гл. экономист А.В. СИЛКИН (АО «АБЗ КАПОТНЯ», Москва)

Основной вид покрытий автомобильных дорог в России и за рубежом - это асфальтобетонные покрытия.

Технологический процесс производства горячих асфальтобетонных смесей на АБЗ для строительства и ремонта автомобильных дорог с асфальтобетонным покрытием сопровождается значительным расходом топлива (газ, мазут, уголь) и выделением вредных загрязняющих веществ в окружающую среду. При этом основным технологическим фактором, влияющим на расход топлива и объем вредных выбросов, является температура производства асфальтобетонных смесей (140-160 °С).

Рост цен на топливо и ужесточение экологических требований к АБЗ в свете последних документов экологического законодательства предопределяют снижение температуры приготовления и укладки асфальтобетонных смесей. За смесями, приготавливаемыми при более низких название WAM (Warm Asphalt Mixture - теплая асфальтобетонная смесь).

Существенный вклад в изучение проблем производства и применения теплых асфальтобетонных смесей внесли российские ученые И.В. Королёв [2], Е.Н. Баринов [З], М.Н. Першин [4] и др.

В их трудах были разработаны, сформулированы и обоснованы основные положения по вспениванию битума, обобщен отечественный и зарубежный опыт его применения в дорожном строительстве, приведены рекомендации по приготовлению асфальтобетонных смесей при вспенивании вяжущего.

Впервые в нашей стране работы по производству и укладке теплых смесей были выполнены в 1970-1980 годах с использованием жидких битумов [2].

Однако по ряду организационных и технологических причин работы по приготовлению вспененных битумов в России не получили широкого внедрения, а теплые асфальтобетонные смеси были исключены из ГОСТ 9128-2009.

В определенной степени это связано с тем, что ранее теплыми считались смеси, приготовленные с применением маловязких или жидких битумов, при использовании которых обеспечить требуемую плотность асфальтобетонов из таких смесей при пониженных температурах практически невозможно: уплотнение в процессе эксплуатации под давлением колес транспортных средств часто приводило к образованию колей и наплывов.

По результатам исследований в США и Европе широко применяются различные технологии производства теплых смесей. На основании результатов, полученных в ходе выполненных в ряде стран исследований, установлено, что производство теплых асфальтобетонных смесей имеет ряд ожидаемых преимуществ по сравнению со смесями, приготавливаемыми по традиционной горячей технологии [5, 6, Z В]:

- снижение потребления топлива на производство асфальтобетонной смеси;

- уменьшение вредного влияния на окружающую среду;

- повышение производительности АБЗ;

- увеличение дальности транспортирования асфальтобетонной смеси;

- возможность продления строительного сезона при укладке асфальтобетонных смесей при более низких температурах окружающей среды;

- улучшение условий труда дорожных рабочих;

- уменьшение испарений при охлаждении слоя асфальтобетона;

- ускорение открытия движения транспортных средств;

- замедление процессов старения битума при приготовлении, транспортировании и укладке асфальтобетонных смесей;

- возможность использования в составе смеси до З0-35 0/о асфальтового гранулята.

Следует отметить значительный прогресс в применении теплых асфальтобетонных смесей в США и Европе. По данным Европейской ассоциации асфальтобетонного покрытия (Еurореап Asphalt Рачеmепt Association (ЕАРА)), в США в 2О17 году было произведено 147,4 млн т теплой асфальтобетонной смеси, что составляет З9 % от общего объема производства. За последние восемь лет использование теплых асфальтобетонных смесей увеличилось на 777 %.

Во Франции было произведено в 2017 году 4 млн т теплых асфальтобетонных смесей, что составляет 12,7 % от общего объема производства. В Швеции - 0,7 млн т, 8,5 % от общего объема [5].

В настоящее время разработано большое количество различных технологий производства и укладки теплых смесей без ухудшения характеристик асфальтобетонного покрытия. При этом можно выделить два основных способа получения теплых смесей за счет применения различных добавок или вспененного битума в специальных установках.

Добавки зарубежного производства имеют высокую стоимость. Наиболее известная и широко применяемая добавка — Evotherm, стоимость которой составляет 1300 тыс. руб. за 1 т [7].

Испытания, проведенные в США, показали, что эта добавка в количестве 0,3 % от массы битума обеспечивает приготовление теплых смесей, не уступающих по характеристикам горячим асфальтобетонным смесям. Применение добавки Evotherm снижает температуру приготовления смеси на 50 °С, экономит ресурсы в объеме до 55 %, позволяет использовать до 45 % асфальтового гранулята [5].

Исследованиями, выполненными ООО «Дорэксперт» на АО «АБЗ КАПОТНЯ», установлено, что уменьшение температуры приготовляемой асфальтобетонной смеси на 30-40 °С снижает удельный расход газа на 4-5 м3, что удешевляет производство 1 т смеси на 20-30 руб. При использовании в качестве топлива мазута или дизельного топлива экономия увеличивается на 110-150 руб. за 1 т выпускаемой асфальтобетонной смеси. Но снижение себестоимости приготовления асфальтобетонной смеси за счет сокращения затрат на топливо не компенсирует дополнительной стоимости добавки Evotherm при работе асфальтосмесительной установки как на газе, так и на мазуте [9].

Использование для приготовления теплых асфальтобетонных смесей специальных добавок отечественного производства ДАД-1, ДАД ТА-1 и др. позволит обеспечить экономический эффект от их применения. Однако необходимо проведение исследований по определению их оптимальной дозировки в состав используемого битума.

В настоящее время за рубежом при приготовлении теплых смесей широкое применение находит механическое вспенивание битума, получаемого в специальной установке, которое занимает в США примерно 65 % рынка [5].

При приготовлении теплых асфальтобетонных смесей очень важен правильный выбор оборудования для вспенивания битума, от которого зависят производительность труда, качество и стоимость дорожно-строительных работ. В связи с увеличением объемов производства теплых асфальтобетонных смесей ведущие производители асфальтосмесительного оборудования — Ammann, Astec, Amomatic, Intrame и др. — уделяют большое внимание выпуску и реализации оборудования для вспенивания битума.

Для приготовления теплых асфальтобетонных смесей с температурой в диапазоне 110-130 °С компания Ammann предлагает систему вспененного битума Ammann Foam (рис. 1), которая позволяет подготавливать и добавлять при производстве асфальтобетонной смеси вспененный битум. Технологический процесс основывается на вспенивании битума с добавлением воды и используется при установке парогенератора в асфальтосмесительных установках непрерывного и периодического (Batch) действия. По данным компании Ammann, используются обычные сорта битума. Система Ammann Foam применима без использования химических добавок и может быть достаточно легко установлена на существующие асфальтосмесительные установки.

Определенный интерес представляет технология Double Barrel Green, позволяющая, по данным компании Astec (США), избежать использования специальных добавок и битума путем смешивания небольшого количества воды и обычного горячего битума до появления микроскопических пузырьков, которые понижают вязкость слоя битума при создании смеси, позволяя работать с ней при пониженных температурах.

Для реализации предложенной технологии компанией произведена модернизация сушильно-смесительного барабана Double Barrel, обеспечивающая реализацию технологии Double Barrel Green (рис. 2).

Дозирование горячего битума в асфальтобетонную смесь происходит через ряд специальных форсунок, в которые также подается и вода (рис. 3). Каждая форсунка установки обеспечивает достаточное количество смеси битумного вяжущего с водой для получения готовой асфальтобетонной смеси. В установке Astec Multi Device предусмотрено десять форсунок, производящих пену для изготовления асфальтобетонной смеси.

В зависимости от нормы выработки готовой асфальтобетонной смеси предусмотрена система компьютерного контроля открывания и закрывания электромагнитных клапанов, обеспечивающая работу каждого комплексного блока и форсунок с ограниченным потоком битума при ограниченном обратном давлении, что способствует получению постоянного количества вспененного битума в камере пенообразования. Кроме десяти основных блоков для производства вспененного битума, система предусматривает одиннадцатый дополнительный клапан, расположенный в коллекторе для извлечения проб битума.

Подача воды в систему осуществляется через поршневый насос прямого вытеснения, подающий воду под давлением более 10 бар. При этом скорость водяного насоса настроена соответственно насосу, закачивающему жидкий битум, чтобы в блок форсунки-клапаны поступало строго необходимое количество воды. Причем каждый водяной электрический клапан управляется индивидуально, обеспечивая контроль каждого водяного потока в каждой форсунке, а водяные клапаны открываются одновременно с открытием клапанов, подающих горячий битум.

В системе предусмотрен логический контроллер для обеспечения ровной и слаженной работы всех клапанов в зависимости от увеличения или уменьшения нормы выработки асфальтобетонной смеси. Кроме того, программируемый логический контроллер позволяет проверять давление воды в каждой форсунке в том неблагоприятном случае, если какая-либо форсунка окажется засоренной. Вода подается в систему из специального резервуара вместимостью 2 000 л, в котором смешивается под давлением с битумом для создания микроскопических пузырьков, снижающих вязкость подаваемой смеси. Автоматический впускной клапан поддерживает резервуар постоянно наполненным. Если вода вовремя не поступила, то система подает звуковой сигнал обслуживающему установку персоналу, обращая внимание на возможные проблемы без риска порчи асфальтобетонной смеси.

По данным компании Astec, использование системы оборудования для вспенивания битума позволит сократить расход топлива для разогревания каменных материалов на 17-30 % в зависимости от их влажности. Это обеспечивает экономию порядка 60 руб. на 1 т асфальтобетонной смеси.

Компания Astec предлагает вспениватель Green System третьего поколения (рис. 4), обеспечивающий эффективное вспенивание битума благодаря более высокому давлению воды (520-1 500 кПа). Вспениватель оборудован индивидуально смоделированными водными форсунками (инжекторами), которые поддерживают давление. Форсунки открываются сразу после запуска насоса, что позволяет несколько повысить давление воды перед впрыскиванием, предотвращая попадание в них битумного вяжущего сразу после открытия. Система имеет предохранительный клапан с датчиком потока, который уменьшает давление в случае засорения водопроводов, информируя пользователя о возникших проблемах для их незамедлительного решения.

Компанией Intrame (Испания) предлагается установка для вспененного битума (система Bitfoam), предназначенная специально для АБЗ циклического действия. Установка включает в себя пеногенератор, водяной насос высокого давления с электронным изменением скорости (частотный инвертор), водомер, резервуар для воды и систему контроля (рис. 5).

Центральная часть установки Bitfoam — пеногенератор, в котором происходит впрыск воды через сжатие битумного потока. В форсунке в результате испарения воды происходит интенсивное расширение. Полученный в результате двух фаз поток направляется по трубе в статический смеситель, где он смешивается до однородного состояния. Такая конструкция позволяет вводить жидкие добавки в битум. Она также оснащена двумя резисторами мощностью 400 Вт, контролируемыми двумя датчиками температуры так, что точки впрыска воды не засоряются холодным битумом. Помимо этого, каждая линия впрыска имеет обратный клапан: битумный поток отсутствует в системе циркуляции оборотной воды. Все элементы герметичны, чтобы выдерживать перепады давления в результате закупоривания (засорения) впрыском высокого давления.

Система управления контролирует, насколько освобождаются весы для битума, что способствует оптимальному сочетанию впрысков воды и битума. Установка способна увеличить объем воды на основе битума до 4 %, в то время как нормальный рабочий диапазон составляет 1,0-2,5 %.

К достоинству установки компании следует отнести ее универсальность. Она может быть использована для вспенивания битума различными химическими добавками или поверхностно-активными веществами, используемыми для снижения температуры асфальтобетонной смеси. Асфальтобетонные смеси на вспененных битумах производят в асфальтобетонных установках циклического и непрерывного действия, оснащенных дополнительным оборудованием для вспенивания битума.

В настоящее время Росавтодором утверждены методические рекомендации по применению теплых асфальтобетонных смесей с добавлением вспененного битума [10], в которых даны практические рекомендации по осуществлению процессов его вспенивания, последовательность подачи исходных материалов в асфальтосмесительные установки циклического и непрерывного действия.

Для приготовления теплой асфальтобетонной смеси определено требуемое процентное содержание щебня, песка и минерального порошка. Щебень и песок в необходимом количестве в соответствии с рекомендациями [10] нагревают до температуры, указанной в табл. 1 и 2. После добавления ненагретого минерального порошка и процесса перемешивания производят подачу требуемого количества вспененного битума. Температура исходного битума должна соответствовать значениям, приведенным в табл. 1 и 2. Температура воды в количестве 1-4 % от массы битума должна быть в пределах 5-50 °С.

Количество исходного битума для теплых асфальтобетонных смесей примерно такое же, как и для горячих смесей того же вида, типа и зернового состава. Продолжительность перемешивания должна определяться опытным путем и продолжаться до тех пор, пока все минеральные материалы не будут покрыты вяжущим и в готовой смеси не останется его сгустков.

На АО «АБЗ КАПОТНЯ» накоплен опыт применения технологии вспененного битума с использованием оборудования компании Amomatic в течение пяти лет. Опыт применения технологии вспененного битума на АО «АБЗ КАПОТНЯ» показал, что за счет лучшего перемешивания можно получить асфальтобетонные смеси без существенных изменений свойств при меньшем содержании битума. Экономия битума составляет 2,6 кг для пористых смесей и 1,8 кг для плотных смесей [11].

Система AmoFoam компании Amomatic (рис. 6) для теплых асфальтобетонных смесей включает в себя водяной насос высокого давления и реактор для смешивания малого количества воды с потоком битума, движущегося из резервуара к смесителю асфальтосмесительной установки.

Распыленный водяной пар формирует битумную пену с пониженной вязкостью и улучшенными характеристиками обволакивания минеральных материалов, позволяющими понизить температуру асфальтобетонной смеси при приготовлении и укладке.

Стоимость оборудования зарубежных компаний для вспенивания битума находится в пределах 4-7 млн руб. Установлено, что, исходя из средней стоимости оборудования зарубежного производства, возможно окупить его использование приблизительно: при работе на мазуте — при выпуске 120 тыс. т, при работе на дизельном топливе — 60 тыс. т, при работе на газе —140 тыс. т [11].

Анализ отечественного и зарубежного опыта использования теплых смесей позволяет сделать вывод, что их применение обладает рядом неоспоримых преимуществ, главные из которых — снижение расхода топлива и сокращение объема выбросов в окружающую среду, а также возможность укладки теплых смесей при продлении строительного сезона. Экологический фактор особенно важен в связи с последними Указами Президента России и нормативными документами экологического законодательства Российской Федерации.

Отмечая важность утвержденных Росавтодо-ром рекомендаций [10], следует сказать, что для успешного внедрения и увеличения объемов производства теплых смесей в дорожной отрасли по результатам выполненных научных исследований и опытно-экспериментальных работ на производственных объектах следует разработать и вооружить строителей необходимыми нормативными документами (государственными стандартами, технологическими регламентами, стандартами, руководствами и др.).

Список литературы

- Приготовление асфальтобетонных и бетонных смесей [Текст]: учебное пособие / Под общ. ред. В.В. Силкина, А.П. Лупанова. — М.: Эконинформ, 2015. — 493 с.

- Королёв И.В. Дорожный теплый асфальтобетон [Текст] / И.В. Королёв, В.А. Головко, Г.Р. Фоменко. — Киев: Высш. шк., Головное изд-во, 1984.-200 с.

- Баринов Е.Н. Основы теории и технологии применения асфальтобетонов на вспененных битумах [Текст] / Е.Н. Баринов. — Л.: ЛГУ, 1990. — 175 с.

- Першин М.Н. Вспененные битумы в дорожном строительстве [Текст] / М.Н. Першин, Е.Н. Баринов, Г.В. Кореневский. — М.: Транспорт, 1989. — 78 с.

- Крупин Н.В. Теплый асфальтобетон и РАП сегодня. Экскурс в развитие технологии [Текст]//Ав-томоб. дороги. — 2018. — № 10. — С. 45-47.

- Силкин В.В. Приготовление теплых асфальтобетонных смесей [Текст] / В.В. Силкин, А.П. Лу-панов, Э.Ю. Васильев и др. // Строит, техника и технологии. — 2013. — № 7. — С. 62-64.

- Траутваин А.И. Влияние добавок Evotherm, АЗОЛ 1007 и АДГЕЗОЛ 3-ТД на свойства битума [Текст] / А.И. Траутваин, В.В. Языкина, Д.В. Землякова. // Дороги и мосты. - 2014. - № 1. - С. 225-238.

- Лупанов А.П. Теплые асфальтобетонные смеси с добавлением асфальтового гранулята [Текст] / А.П. Лупанов, Н.В. Гладышев, В.В. Силкин и др. // Дороги и мосты. - 2018. — № 1. - С. 291-307.

- Гладышев Н.В. Совершенствование технологии приготовления и укладки асфальтобетонных смесей с добавлением гранулята старого асфальтобетона: автореф. дис. ... канд. техн. наук. — М.: МАДИ, 2015. — 22 с.

- Теплые смеси. Рекомендации по применению [Текст]: ОДМ 218.2.042-2014 / Федер. дор. агентство. — М.: ФГУП «Информавтодор», 2013.-20 с.

- Лупанов А.П. Эффективность производства асфальтобетонных смесей на вспененном битуме [Текст] / В.В. Силкин, А.С. Суханов, Н.В. Гладышев. // Автомоб. дороги. — 2017. — № 9.-С. 89-91.

Источник - журнал «CTT DIGEST/2019/№ 6»

Авторы - Луцкий С.Я. (РУТ(МИИТ),

Ландсман А.Я. (МАДИ),

Шепитько Т.В. (РУТ(МИИТ),

Бурукин А.Ю.

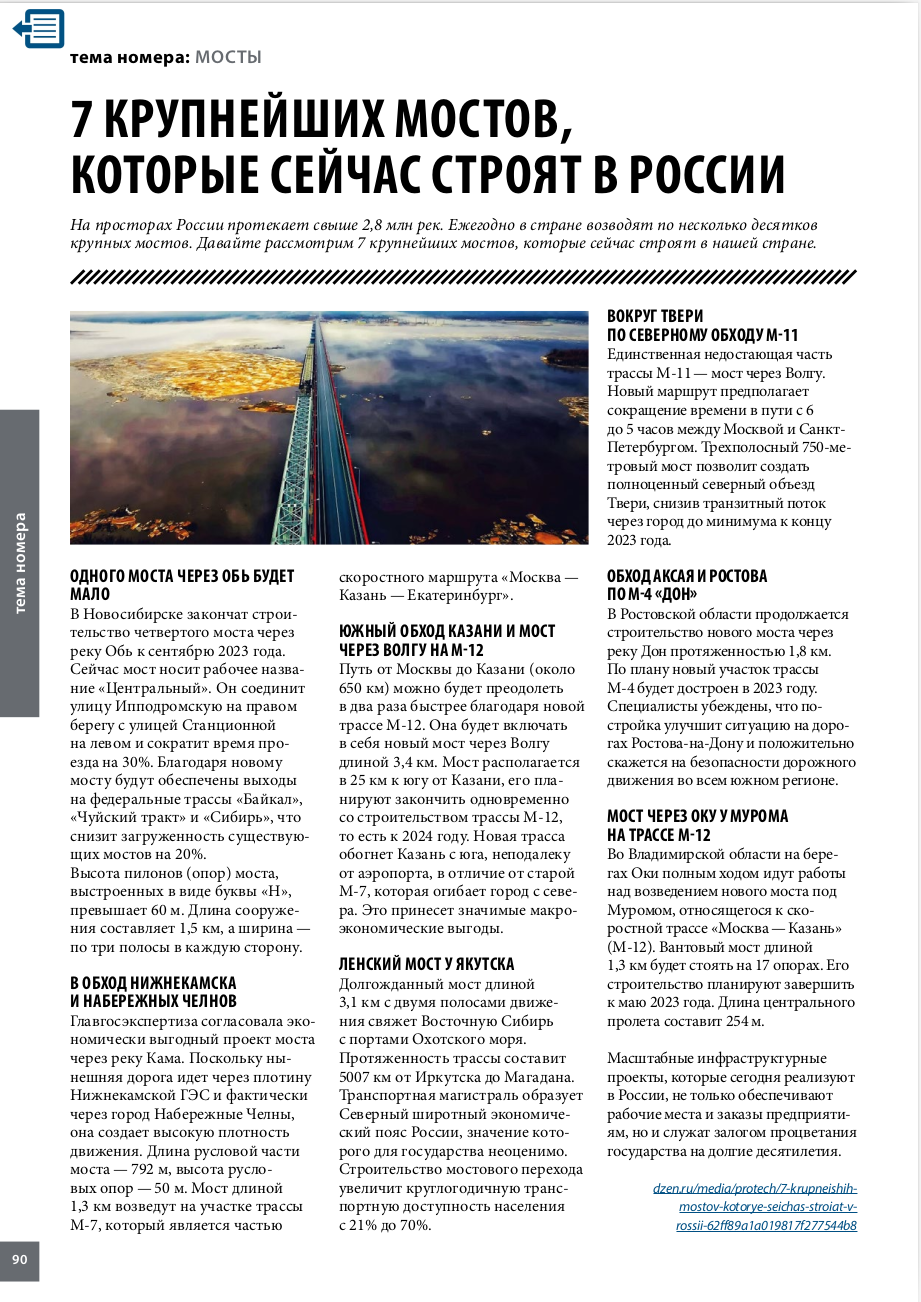

Актуальность и особенности транспортной инфраструктуры

Освоение Севера России, вовлечение в его экономику природных ресурсов, мобильность малых народов — всё это связано с необходимостью развития, точнее, создания на системной основе транспортной инфраструктуры Арктики. Актуальность этой проблемы обоснована задачами, поставленными «Стратегией развития Арктической зоны и национальной безопасности до 2020 года», утверждённой Президентом РФ, и федеральной программой «Социально-экономическое развитие Арктической зоны Российской Федерации». Эта комплексная проблема включает взаимосвязанные перспективные цели и задачи для всех видов транспорта — железнодорожного, автомобильного, авиационного, морского и трубопроводного. Среди них консолидирующее назначение у железных дорог. Создание магистрали Северного широтного хода (СШХ) Обская — Салехард — Надым — Хорей — Пангоды — Новый Уренгой — Коротчаево и железнодорожных подходов к ней — важнейший арктический проект. Он имеет многосторонние цели и конкурентное преимущество: 1) развитие (продолжение строительства) сети путей сообщения в Сибири, состоящей из широтных (Транссиб, БАМ) и меридиональных (Беркакит — Томмот — Якутск; Обская — Бованенково) магистралей; 2) перераспределение транспортных потоков Транссибирской и Байкало-Амурской магистралей, формирование новых грузоперевозок углеводородов и нефтепродуктов; 3) социальное и экономическое развитие территорий северной части страны, в первую очередь Ямало-Ненецкого автономного округа.

СШХ рассматривается и на дальнюю перспективу для взаимодействия с инфраструктурой — портами Северного морского пути, соединения трёх океанов — Северного Ледовитого, Атлантического и Тихого. Идея «Великого Северного железнодорожного пути» между северными морями и устьями крупнейших рек — Оби, Енисея и Лены — восходит к началу двадцатого века. В этой народно-хозяйственной проблеме много аспектов: исторический, геополитический, экономический, социальный. Рассмотрим её с позиций транспортного строительства. История крупнейших строек нашей страны, особенно БАМ, показывает, что жизнь магистрали после ввода в эксплуатацию в полной мере зависит от достаточного (в смысле соответствия проектному) грузопотока, создания полноценных социальных условий проживания для эксплуатационного персонала и населения, перспектив экономического развития территории, экологической безопасности. Поэтому важен системный подход к освоению Арктики, который состоит во взаимном дополнении функций транспорта, населения, промышленности и экологии.

Проект СШХ включает три сферы его воплощения в жизнь: 1) строительство новых участков; 2) реконструкция действующих железных дорог на подходах; 3) анализ состояния и перспектив возобновления работ на брошенных в прошлом веке дорогах. Проект магистрали СШХ протяжённостью 707 км должен быть реализован совместно правительством РФ, ЯНАО, ПАО «Газпром», ОАО «РЖД» и АО «Корпорация развития» на концессионной основе.

Опыт строительства на мерзлоте накоплен на новых магистралях — западном участке БАМ, Обская — Бованенково — Карская, Томмот — Якутск (Кердем), а также на транспортных стройках в северных районах Норвегии, Канады, Аляски и высокогорных дорог КНР. Но в районах Заполярной тундры строительство путей сообщения характеризуется чрезвычайно сложными инженерно-геологическими и строительными условиями.

- отрицательные температуры воздуха наблюдаются 8-9 месяцев в году и достигают –53 °С;

- экзогенные геокриологические процессы;

- многолетнемёрзлые грунты (ММГ) и мерзлотные формы рельефа;

- значительные снегоотложения на откосах насыпей;

- значительные скорости ветров (до 40 м/с);

- горный рельеф в зоне пересечения трассы с Северным Уралом;

- мари и болота в бассейнах рек Западной Сибири.

В ходе строительства основными причинами деформаций новых объектов являются температурные и механические воздействия строительного производства на мёрзлые грунты в основаниях возводимых инженерных сооружений, которые при оттаивании переходят в категорию слабых, просадочных и деформируются при нагрузке. Следует учесть и социальный фактор — низкая населённость региона является проблемой для укомплектования эксплуатационного штата.

Конструктивно-технологические решения геотехнических сооружений

Опыт постройки и временной эксплуатации дорог в Якутии и на Ямале показал, что безопасность сооружений должна быть обеспечена уже в строительный период. В строительных нормах и правилах содержатся конструктивные решения для завершённых геотехнических объектов, обеспечивающие их устойчивость и стабильность. Между тем на многолетнемёрзлых грунтах ещё более актуальны требования технологической надёжности незавершённых геотехнических сооружений при изменении физическо-механических и теплофизических характеристик в зависимости от текущих значений осадок и температур.

На трассе СШХ, Тазовском полуострове и Ямале распространены твёрдомёрзлые грунты с большим содержанием льда, которые имеют глубину сезонного оттаивания, не превышающую 1 м. Они не поддаются механическому уплотнению и после оттаивания образуют жидкую суспензию. Редкие разведанные карьеры содержат пески и пылеватые грунты высокой влажности (до 40%).

Решением проблемы северного строительства и наблюдениями за со стоянием сооружений на ММГ постоянно занимаются учёные и специалисты МГУ, ОАО «ЦНИИС», ОАО «Ленгипротранс», ООО «Инжиниринговый центр «Ямал», Российского университета транспорта, Сибирского, Дальневосточного и Санкт-Петербургского университетов путей сообщения. Базовая конструкция геотехнических сооружений включает плоские и объёмные георешётки, обоймы и полуобоймы, в которые помещают мёрзлый грунт, теплозащиту основания и откосов с помощью пенополистирола. Для нижней части насыпи предложено применять мелкие пылеватые сухомёрзлые пески с влажностью до 6%, которые допускают уплотнение виброкатками до проектной плотности. Эффективно применение охлаждающих скальных конструкций из фракционного камня, покрытий-экранов и вентилируемых водопропускных труб.

Но в Арктической зоне традиционные геотехнические решения пришлось пересматривать. Обследование эксплуатируемых участков линии Обская — Бованенково показало наличие негативных процессов оттаивания сложившейся мерзлоты на границе «основание-насыпь» после строительного вмешательства в природу. При нарушении гидрологического режима грунтовых и поверхностных вод начинается образование подтопленных зон, формирование термокарста, разрушение водопропускных сооружений и водоотводов. Накопление снега у нового сооружения приводит к отепляющему воздействию и изменению температурного баланса мёрзлой толщи. Более того, трасса СШХ на участке Салехард — Надым проходит преимущественно в зоне высокотемпературной мерзлоты (0…-2 °С), по её длине повсеместно встречаются глинистые грунты текучей и текучепластичной консистенции. В связи с просадочными при оттаивании свойствами на этих участках наблюдается наибольшая опасность деформаций. И на перспективу можно прогнозировать опасное сочетание признаков глобального потепления климата и деградации просадочных ММГ.

Сложности начинаются с выбора принципа проектирования. На участках железных дорог БАМ и Томмот — Якутск с низкотемпературной мерзлотой (–2…–5 °С) был запроектирован и реализован первый принцип — сохранение основания из просадочных и сильнольдистых грунтов в мёрзлом состоянии. Но на высокотемпературной мерзлоте растут риски оттаивания грунтов. В результате применения даже проектных, но опасных для природы техногенных воздействий возникают новые и развиваются существующие сквозные и несквозные талики. Это прослойки или слои талого грунта, расположенные внутри многолетнемёрзлых грунтов, которые возникли в связи с неравномерным, аномальным распределением температур и влажности, нарушением естественного температурного режима многолетнемёрзлого основания с включениями льда. Причиной может быть и минерализация грунтов, понижающая температуру их замерзания. Такие грунты иногда называют «жидкой вечной мерзлотой». Талики — одна из основных причин деформаций и нестабильности земляных сооружений — распространены на южной границе Арктической зоны. Поэтому важно оценить в строительный период и прогнозировать изменение напряжённого состояния и прочность мёрзлых и талых грунтов (по глубине и в динамике) при изменении температур и нагрузок.

Композитная технология на ММГ

Одним из прогрессивных решений является разработанная учёными РУТ (МИИТ) композитная технология устройства геотехнических сооружений, включающая: 1) интенсивное упрочнение грунтов мощными строительными машинами в северном исполнении; 2) устройство геосвай, дрен и оборудования для терморегулирования; 3) замену просадочных грунтов на участках высокотемпературной мерзлоты; 4) мониторинг температурного поля и консолидации сооружения в ходе строительства. Технологический регламент, составленный для ОАО «Ямалтрансстрой» на строительство экспериментального участка раз. Хралов — ст. Сохонто, предусматривал также постройку технологической автодороги в основании насыпи (ТАД) для внутрипостроечных перевозок вахтовых бригад, строительных материалов, конструкций и грунта из карьеров (см. рис. 3б). В опасных местах развития термокарста на участках с сохранением мерзлоты предложено регулировать мерзлотные процессы с помощью сезонных охлаждающих установок (СОУ). Они позволяют понизить температуру основания уже в строительный период, проморозить несквозные талики, превратить пластично-мёрзлые грунты в твёрдомёрзлые, повысить их прочность и снизить деформации насыпей.

Начальный диагностический этап включал расчёт мощности таликов на основе соизмерения процессов промерзания и оттаивания грунтов в основании земляного полотна. Для разработки регламента были проанализированы данные инженерных изысканий проектной организации ООО «УралСтройТехнологии», физико-механические и температурные характеристики грунтов, полученные научной мерзлотной лабораторией МИИТа. Моделирование и прогноз мерзлотных процессов позволили установить наиболее опасные для эксплуатации железных и автодорог участки на высокотемпературной мерзлоте, которые характеризуются переувлажнённым состоянием (с влажностью выше 35%), низким сцеплением и модулем деформации (до 1,3 МПа) грунтов. Прогноз формирования теплового поля под проектной насыпью на 3 года, выполненный по программе «Qfrost» к.т.н. Хрипковым К.Н., показал развитие талика мощностью 3,5 м (рис. 4) в связи с негативным отепляющим влиянием снегонакопления у откосов земляного полотна. В качестве исходных данных для прогноза были приняты теплопроводность мёрзлого и талого грунта, баланс температур за зимний и летний периоды, теплота фазового перехода в промерзающем слое, влажность и плотность каждого слоя в динамике. На пониженных обводнённых участках трассы Северного широтного хода развитие и образование новых таликов были неизбежными, их мощность доходит до 15-20 м, мерзлота имеет прерывистый вид.

Оценка взаимодействия механических и тепловых процессов в грунтах и расчёт их наиболее опасного сочетания позволили установить совместное и взаимосвязанное изменение грунтовых характеристик. После оттаивания мёрзлый грунт находится преимущественно в текуче-пластичном состоянии (показатель текучести почти вдвое больше, чем у талых грунтов). Повышение влажности и текучести связных грунтов приводит к низкой несущей способности основания.

Расчёт надёжности земляного полотна под проектной эксплуатационной нагрузкой показал, что коэффициент стабильности (отношение критической и эксплуатационной нагрузок в каждом слое) составляет 0,64–0,76. Стабильность основания не обеспечена даже в исходном состоянии, но возможны дополнительно усугубляющие негативные процессы развития талика и в строительный период. По результатам численного моделирования напряжённого состояния земляного полотна на переувлажнённых участках автомобильной дороги Надым — Салехард установлены наибольшие напряжения сдвига и деформации в подоткосной части насыпей.

Негативные проявления в грунтах могут быть уравновешены адекватным по времени и месту действия технологическим регулированием. При строительстве земляных сооружений без сохранения мерзлоты ход оттаивания и консолидации целесообразно направленно регулировать. Особенно полезно снизить влажность в зоне нагрузок на основание. Содержание избыточной воды является причиной ухудшения прочностных характеристик, ползучести мёрзлых грунтов, образования наиболее опасной поверхности сдвига и потери устойчивости насыпи.

Для водоотвода при оттаивании сильнольдистых грунтов весной в основании насыпи устраивают дренажную систему в виде песчаного защитного слоя и сети канав. Для ускорения консолидации грунтов осенью следует применить интенсивное отжатие миграционной воды катком. Положительное влияние отвода воды, фильтрации и, соответственно, снижение влажности приводят к повышению прочности основания. С этим процессом должна быть согласована готовность водопропускных труб.

Создание новой техники и оборудования в северном исполнении является необходимым условием разработки многолетнемёрзлых грунтов и перемещения по заполярной тундре. Соответствие этим требованиям обеспечивается выпуском высокопроходимых тягачей и машин ударно-импульсного и виброударного действия, которые оснащены автоматизированными системами управления и создают высокие контактные давления. Однако применение интенсивных технологических процессов может отрицательно повлиять на характеристики и свойства грунтов. Высокие (предельные) нагрузки связаны с изменением структуры грунтов, и, следовательно, необходим непрерывный контроль и прогнозирование устойчивости насыпи и безопасности оснований в ходе строительных работ.

Эта проблема недостаточно изучена в технологическом и методическом аспектах, которые связаны с безопасностью сооружений в сложных инженерных и природных условиях.

Технологическому регулированию способствуют возможности современных виброкатков фирм Hamm, Bomag, Dynapak и др., а именно автоматизированные системы контроля качества уплотнения и бесступенчатого изменения амплитуды от наименьшего к наибольшему значению. Система слежения и глобального позиционирования регистрирует эксплуатационные параметры катка, достигнутую плотность грунтов и передаёт их на бортовой и офисный компьютеры.

Для оценки состояния ММГ, прогноза опасных процессов и параметров надёжности и безопасности объектов на всех стадиях жизненного цикла — инженерных изысканий, проекта, строительного производства и эксплуатации — необходима организация геотехнического мониторинга. Особенно сложен в исполнении технологический этап мониторинга, который предусматривает организацию постоянного контроля, прогнозирования и управления надёжностью сооружений на наиболее опасной стадии воздействия рабочих органов машин. Примером может служить первый этап возведения насыпи с интенсивным виброуплотнением основания, для которого характерны наибольшие начальные деформации и аномалии температурного поля грунтов. Важно отследить, зарегистрировать и упредить разрушающее воздействие особо опасного сочетания нагрузок, превышение которых приведёт к потере устойчивости всего сооружения.

Отсюда немедленно следует вывод о необходимости технологического мониторинга в режиме реального времени. Более того, возможности современной техники по цифровому управлению с применением компьютерных систем позволяют вести накопление, систематизацию, обработку и прогнозирование состояния объекта в динамике и по мере исполнения каждого технологического передела.

Таким образом, на строительной стадии для определения динамики прочности, устойчивости и прогноза несущей способности грунтов в криолитозоне следует не только уточнить проектные начальные параметры, граничные условия моделирования, расчёты техногенных процессов взаимодействия системы «грунт — сооружение», но и проверить сами модели на предмет подобия. При отклонениях принятых в проекте параметров механической безопасности от фактических следует откорректировать расчётную модель с учётом неблагоприятных вариантов распределения нагрузок, воздействий и их сочетаний, которые могут возникнуть при производстве работ.

Организация строительства геотехнических сооружений

Специализированные конструктивно-технологические решения по подготовке производства, карьерам, возведению нижнего и верхнего строения дорог должны быть объединены транспортной логистикой в комплексный поток. Опыт его проектирования на участках строительства линии Обская — Бованенково — Карская показал, что на сроки консолидации грунтов одновременно влияют разные по природе факторы: параметры теплофизических и физикомеханических процессов, экологические требования и организационная структура строительного производства. Получившая распространение двухэтапная организация работ с послойным оттаиванием грунта в обоймах связана с длительными сроками строительства. В Арктической зоне эффективнее композитная технология и организация интенсивного производства. Сроки строительства должны быть гибкими — максимально сжатыми при работе машин, но с технологическими ожиданиями для консолидации грунтов. При рисках предельного состояния незавершённых сооружений, имеющих сложную гидрогеологическую структуру, все специализированные потоки по видам работ следует регулировать по критерию безопасности.

Организационная схема строительства дороги должна предусматривать последовательное создание транспортного коридора, включающего пути сообщения, посёлки и связь. В пределах каждого участка работы предпочтительно организовать комплексно-поточным методом. Для материально-технического снабжения эффективно создание индустриальных центров, включающих звеносборочную базу, предприятия стройиндустрии, строительные посёлки, ремонтные и транспортные подразделения. Сложность организации снабжения строительных потоков на СШХ состоит в отсутствии моста ч/р Обь, между ст. Лабытнанги и г. Салехард действуют только паромная и ледовая переправы.

Организационным решением для первого комплексного потока является устройство звеносборочной базы в г. Салехард с доставкой материалов верхнего строения пути по ледовой переправе. Второй луч комплексного потока может быть организован со стороны ст. Надым — в 2015 г. завершено строительство нового совмещённого автомобильного и железнодорожного моста через реку Надым.

Для сквозного сезонного проезда автомобилей и строительной техники вдоль трассы и развёртывания первоочередных работ подготовительного периода и части основных работ на крупных сооружениях целесообразно устройство ТАД. Подрядные строительные организации всех видов работ, входящих в комплексный поток, должны применять интенсивные технологии транспортного строительства, а именно вахтовый метод ведения работ, быструю прокладку пионерных трасс с последующим поэтапным наращиванием их мощности и строительство посёлков и водопропускных труб с использованием быстромонтируемых металлических конструкций и техники в северном исполнении.

Реконструкция подходов к трассе СШХ

Не менее сложна программа усиления подходов к объектам нового строительства для пропуска поездов, в первую очередь к мостовому переходу через реку Обь. Предусмотрена реконструкция начального действующего участка Коноша — Чум — Лабытнанги. На этих действующих путях также накапливается мерзлотная история болезней инженерных сооружений, но уже в условиях движения поездов. Опыт содержания железнодорожного пути показал, что структура дефектов и деформаций земляного полотна определяется процессами оттаивания многолетнемёрзлых грунтов и образованием пучин, термокарстовых осадок и воронок, и как следствие — нарушением устойчивости насыпей. В результате, и это далеко не редкость, активизируются опасные явления деградации мерзлоты. Программа реконструкции предусматривает в первую очередь организацию водоотведения на деформирующихся высокольдистых участках, отсыпку берм, устройство сезонных охлаждающих установок, тепловых диодов (СОУ и пенополистирол). Для защиты основания земляного полотна и прилегающей территории на льдистых многолетнемёрзлых грунтах применяют солнце-осадко-защитные навесы.

Для своевременного обнаружения и ослабления развития криогенных процессов необходимо устройство термометрической сети и осуществление инженерно-геокриологического мониторинга на участках земляного полотна.

СШХ исторически считался ключом к развитию всей сети путей сообщения на Севере. В памяти транспортных строителей недостроенная железная дорога Чум — Салехард — Игарка, на которой в 1947-1953 гг. выполняли работы строительные управления № 501 и № 503 Главного управления лагерей железнодорожного строительства (ГУЛЖДС) НКВД СССР. Но начатая железная дорога (есть и название «мёртвая» дорога) в 1953 г. была брошена (рис. 8), работники и заключённые сняты со стройки, рельсы частично переданы для нужд дороги Дудинка — Норильск.

Заключение

В экстремальных условиях Заполярья за пять лет предстоит построить 707 км пути на мерзлоте, в первую очередь участок Салехард — Надым и совмещённый мост за Полярным кругом через реку Обь (2,5 км). Логичным продолжением этих планов являются участки, показанные на схеме (см. рис. 1). Эта сеть должна быть увязана транспортной логистикой с Северным морским путём с учётом особенности — изменения условий морской навигации из-за глобального потепления. К перспективным экономическим проектам региона относятся также магистраль Урал Полярный — Урал Промышленный по маршруту Полуночное — Обская; постройка новой железной дороги Бованенково — Сабетта к терминалам СПГ на побережье Обской губы Карского моря; строительство вторых путей Тобольск — Сургут — Коротчаево Свердловской железной дороги.

У проекта магистрали Северный широтный ход сложная судьба: актуальная перспектива ключевого звена развития Арктики России, тяжёлая история «брошенной» стройки прошлого века и непростое текущее состояние. Стадия проектирования, на которой находится строительство СШХ, предусматривает организацию строительства в соответствии с концессионным соглашением, разделение на сферы подрядной деятельности, передислокацию подразделений. Есть риск долгостроя (сроки начала строительства уже в настоящее время переносятся), как у многолетнего предшественника — проекта железной дороги Обская — Бованенково. Риск в том, что постройку дороги — нового природно-производственного комплекса, — как операцию на живом организме, нужно выполнять в кратчайшие возможные сроки. Так строили БАМ длиной 3145 км с тоннелями, в не менее сложных условиях горнотаёжной местности и ММГ за 10 лет. Но БАМ строила вся страна, многие республики б. Советского Союза. Москва строила станцию Тында, Украина — ст. Ургал, Грузия — ст. Ния. Заводы, совхозы, студенческие стройотряды, артисты и журналисты — все работали для БАМ. Был общий штаб, вся страна ждала известия, на каком километре находится путеукладчик. Были и ошибки — отрасли народного хозяйства не успели создать в прилегающих экономических регионах новые предприятия и ТПК для взаимодействия с магистралью. После ввода в эксплуатацию магистраль не была загружена, многие посёлки опустели. Но БАМ перевозил, осваивался, а сейчас он уже загружен, идёт реконструкция для увеличения грузооборота с восточными странами. Можно пожелать для СШХ такой же хорошей перспективы.

Источник - журнал «СТТ Digest» №3 2019

Автор - Елена Петрова

«Начало любого пути — дорожное полотно, по которому пойдёт маршрут»

Строительство и ремонт автомобильных дорог с асфальтобетонным покрытием не обходится без организации работы АБЗ на базе асфальтосмесительных установок различного типа и производительности.

Мы предложили ведущим производителям и поставщикам АСУ поделиться современным состоянием данного вида оборудования с целью сориентировать потенциальных заказчиков на моменты, необходимые при его приобретении и эксплуатации.

1. Какие модели АСУ последних разработок вы предлагаете? Особенности их конструкций. Какие задачи они решают? Каков % в общем объёме выпуска составляют асфальтосмесительные установки непрерывного действия?

Пауль Михали, Ammann

Компания Ammann является мировым поставщиком асфальтосмесительных установок, машин и услуг для дорожно-строительной отрасли. Асфальтосмесительные установки Ammann обладают различными характеристиками по производительности и исполнению.

Мы предлагаем установки как циклического, так и непрерывного действия.

Из установок циклического действия наибольшим спросом на российском рынке пользуются:

- универсальная модель UNIBATCH 100-340 производительностью от 100 до 340 т/час;

- быстро монтируемая - классическая модель SOLIDBATCH 140-180 производительностью от 140 до 180 т/час;

- классическая модель нового поколения GLOBAL 240, сделанная специально для российского рынка, производительностью от 240 т/час.

Помимо этого, мы предлагаем модели, оптимизированные для транспортировки: QUICKBATCH 140-180 производительностью от 140 т/час до 180 т/час, SPEEDYBATCH 240-300 производительностью от 240 т/час до 300 т/час.

Мобильные установки (на колёсах): 90-140 EASYBATCH производительностью от 90 до 140 т/час, 240-320 BLACKMOVE производительностью от 240 до 320 т/час.

И модели премиум класса: 240-320 UNIVERSAL производительностью от 240 до 320 т/час, 240-400 HRT производительностью от 240 до 400 т/час с применением рециклинга.

Среди ключевых преимуществ наших установок стоить отметить следующие:

- Все наши заводы поставляются на стальных фундаментах, но при этом могут быть установлены и на бе тонном основании.

- Модульная конструкция установок обеспечивает значительную экономию и простоту при транспортировке. Например, модель SOLIDBATCH поставляется на 90% «в габарите».

- В конструкцию моделей заложена возможность интеграции оборудования и технологий, которые ещё только будут разработаны (например, обширное использование присадок, волокон и рециклинговых материалов).

- Собственные разработки компании Ammann, которые в значительной степени увеличивают срок службы узлов и компонентов, такие как запатентованная система защиты от износа Amdurit®.

- Все наши модели способны решать любые задачи по выпуску асфальта и соответствуют последним техническим требованиям и стандартам, действующим на территории РФ. Они способны выпускать любые рецепты.

Николай Крупин, Astec

На российском рынке мы представляем оборудование и технологии компании Astec, Inc. Обширный опыт компании позволяет предлагать на рынок практически любую модификацию асфальтобетонного завода циклического и непрерывного типов. За- воды имеют производительность от 45 до 800 т/час и выпускаются в трёх модификациях: мобильные, перемещаемые и стационарные.

На наш взгляд самыми лучшими заводами по производительности, мобильности и себестоимости производства являются мобильные модификации непрерывных заводов Astec, Inc., которые можно назвать самодостаточными в процессе развертывания производства на новой площадке. Процесс перевода оборудования из транспортного в рабочее положение с помощью гидравлики может выполняться без привлечения подъёмно-транспортного оборудования, что даёт возможность оптимизировать как временные, так и материальные затраты на перемещение АБЗ.

Мобильные и перемещаемые заводы, производимые нашей корпорацией:

- NomadTM — мобильные заводы, производительностью 70, 120 и 160 т/час и сроком монтажа в 1-2 дня.

- VoyagerTM — мобильные заводы, производительностью 120 и 180 т/час и сроком монтажа в 1-2 дня. Такие заводы позволяют добавлять в смесь до 30% РАП (асфальтобетонной крошки).

- Six-PackTM — мобильные заводы, производительностью 180, 270, 360 и 450 т/час и сроком монтажа в 3- 4 дня. Заводы оснащены нашим знаменитым сушильно-смесительным барабаном Double Barrel® или его модификациями и позволяют добавлять в смесь до 65% РАП.

- M-PackTM — перемещаемые заводы, производительностью 180, 270, 360, 450 и 540 т/час и сроком монтажа в 3-4 недели

Все четыре типа заводов имеют успешный опыт эксплуатации в России и отличаются высокой надёжностью и производительностью, обеспечивая минимальные затраты на ремонт.

Также мы предлагаем АБЗ следующих типов:

- Стационарные непрерывные заводы. Ключевыми для нас являются именно непрерывные заводы, оснащённые барабаном Double Barrel, производительностью от 120 до 630 т/ч. Такие заводы экономически эффективны и экологически рациональны, и при этом обеспечивают непревзойдённое качество смеси.

- Стационарные циклические заводы. В зависимости от модели циклические заводы Astec производят от 45 до 800 тонн горячей асфальтобетонной смеси в час. На сегодняшний день на рынке представлены три модельных серии: TS, Super и BGA.

- Комбинированные заводы. Такие заводы хороши в больших метрополиях, где одновременно нужна высокая производительность и возможность производить большое количество рецептур асфальтобетонной смеси в том числе с большим процентом РАП.

Такая комплексная линейка заводов с различными показателями производительности и другими техническими возможностями позволяет клиентам компании Astec, Inc. осуществлять гибкий выбор самого оптимального для них решения. По статистике компанией выпускается примерно 95% непрерывных заводов и 5% циклических.

Вячеслав Марков, INTRAME

Среди последних разработок компании Intrame следует отметить INTRAME INNOVA. Это легко перемещаемая установка, состоящая из модульных блоков, предварительно со- бранных на заводе-изготовителе. Большая часть электрических кабелей соединены с электрическими шкафами внешнего исполнения на каждом из компонентов завода.

Каждый блок предварительно собран на заводе, на рабочей площадке требуется только соединить компоненты. Смесительная башня широкая, для облегчения проезда грузовиков и регламентного обслуживания. Электроприводы сконцентрированы в одном месте, в кабине управления. Также все электрошкафы расположены на улице, т.е. подвержены погодным факторам и пыли.

Другая наиболее модернизированная модель — серия АБЗ — INTRAME UM (Ультрамобильные).

Наиболее мобильные заводы на рынке полностью смонтированные на прицепах, не требуют фундаментов для работы. В установке Intrame используется самая оптимальная система комбинированного силоса пыли/минерального порошка, обеспечивающая наилучший возврат пыли в производство и сохраняющая компактность АБЗ. Вместимость бункера собственной пыли/минерального порошка — по 50 м3 каждый!

Для систем Intrame требуется меньше площади, и они более современны и эффективны. В системе возврата пыли используются 3 шнековых транспортёра для загрузки в элеватор, для загрузки на весы и для выгрузки во внешнее хранилище. Сушильный барабан расположен на уровне земли, что повышает удобство его сборки и обслуживания, сохраняя тем самым рабочие ресурсы. Башня имеет лёгкий доступ к элементам завода с учётом защиты компонентов и абсолютно свободна от электрощитов с контрольными элементами.Смеситель обогревается с помощью масляного обогрева и прогревается до 180 градусов для обеспечения хорошей смеси даже при первом замесе. Вся электрика завода выведена в кабину управления, сохраняя, таким образом, электрические реле и соединения от воздействия вибраций, пыли, конденсации и т.д.

Проезд для грузовиков широкий, рассчитан на комфортный проезд 2-х машин. В случае с выносным бункером — логистика для машин ещё лучше и позволяет параллельно загружать машины из бункера и напрямую из смесителя. Используется уникальная система поднимающихся рельс скипа. Панель управления оснащена дуплицирующим ручным управлением, так что оператор может произвести тестирование системы перед запуском и очистку в конце. Intrame единственные, кто устанавливает систему управления такого типа, так как мы уверены, что она может быть необходима в случае компьютерного сбоя, позволяя не останавливать производство.

Мы также оснащаем все наши кабины управления амперметрами для мониторинга главных двигателей узлов завода, позволяя замечать любую аномалию в работе двигателей.

Дмитрий Шпагин, MARINI, MARINI-ERMONT

Наша компания представляет на Российском рынке продукцию компаний Marini (Италия) и Marini-Ermont (Франция), входящих в состав французского концерна FAYAT.

В программу поставок входят ультрамобильные, мобильные, транспортабельные (модульные) и стационарные АБЗ с диапазоном производительности от 80 до 360 т асфальтобетонной смеси в час.

На нашем рынке самыми востребованными на данный момент являются модели:

- Ультрамобильные АБЗ Ermont Roadbatch RB160 (160 т/ч), состоящий в полной комплектации всего из 3 шасси.

- Модульные АБЗ контейнерного типа Marini Be Tower 2000P/2500P (160 - 200 т/ч при любой влажности материалов), компоненты которого не выходят за пределы стандартного транспортного габарита.

- Легко перемещаемые заводы Be Tower 1500 производительностью до 120 т/ч.

- Транспортабельные АБЗ Marini TopTower 3000P (250 т/ч при любой влажности материала).

Важнейшей особенностью представляемых нами АБЗ является то, что их производство целиком сосредоточено в Европе, и все без исключения компоненты и детали — ведущих европейских производителей.

Другой важнейшей особенностью является то, что теперь номинальная производительность установки — не простая цифра для идеальных условий производства. В продуктовой линейке представлены АБЗ с индексом «P», что означает «Performance». Данные установки, благодаря усовершенствованным узлам сушки холодного материала и фильтрации, позволяют соблюдать номинальные показатели производительности даже в нашем климате и при высокой влажности материалов.

Мобильные АБЗ Marini-Ermont и Marini имеют в своей линейке лучшие по соотношению «мобильность/производительность» установки, сочетающие все преимущества стандартной компоновки АСУ циклического действия и ультрамобильности, которая выражается в собственной системе возведения смесительной башни без применения подъёмной техники.

Все представленные на нашем рынке АБЗ предназначены для выпуска любых типов асфальтобетона, включая теплые типы А/Б с применение вспененного битума, использование в производстве до 90% материала рециклинга, а так же применение любых типов волокнистых, полимер-модифицирующих, пигментных, адгезионных добавок, резиновой крошки и пр.

Помимо стандартных для нашего рынка установок циклического действия компания Marini-Ermont специализируется на АБЗ непрерывного действия высочайшего уровня. В Европе данный тип установок очень распространён, однако их доля на Российском рынке крайне мала из-за сложности переключения производства между рецептами и требовательности к качеству предварительно рассеянного материала.

2. Насколько на ваших асфальтосмесительных установках развита система автоматизации, например, вопрос сочетания работы предварительных и вторичных дозаторов (до сушки щебня и песка и после сушки)?

Пауль Михали, Ammann

Автоматизированная система управления AS1 собственной разработки компании Ammann даёт возможность управлять заводом в полностью автоматическом режиме. Предусмотрены ручные, полуавтоматические и полностью автоматические настройки. Она удобна в использовании, интерфейс интуитивно понятен и прост в освоении. Система включает так называемые «модули» — дополнительные программные решения, которые позволяют заводам повысить свою производительность, например модуль RAD облегчает изменение доли используемого вторичного (рециклингового) асфальта (RAP). Встроенный мастер проходит с оператором все этапы ввода рецептуры. Элементы управления позволяют корректировать долю подаваемого вторичного асфальта в процессе производства.

Другие плюсы системы управления AS1: неограниченное количество составов смеси, автоматический режим управления горелкой, возможности динамической корректировки в процессе работы и полная интеграция резервуаров для хранения битума с электрическим обогревом.

Николай Крупин, Astec

Мы считаем, что удобство эксплуатации оборудования является не менее важным аспектом, чем технические параметры. Создавая автоматизированную систему управления Astec, Inc. стремилась максимально обезопасить клиентов от непредвиденных отказов системы управления и, как следствие, вынужденных простоев до прибытия сервисных специалистов или доставки нужной детали на замену. Опционально можно поставить ручные резервные средства, что позволяет продолжать производство при отказе компьютера.

Новая система Astec PMIII — это система управления процессом смешивания горячей асфальтобетонной смеси следующего поколения. Управление заводом никогда не было проще, быстрее и точнее, чем при использовании этой новой системы управления на базе ПЛК. Расширяемая и сокращаемая в соответствии с вашими конкретными потребностями система PMIII устанавливает лучшее из нашего проверенного временем программного обеспечения наряду с новыми разработками в самое передовое промышленное оборудование.

Компания Astec предлагает самую эффективную и удобную на сегодняшний день систему управления, объединив лучшие компоненты промышленного оборудования с операционной платформой Windows. PMIII идеально подходит как для новых установок, так и для модификаций уже имеющихся установок и позволяет контролировать и отслеживать все функции завода с помощью промышленного компьютера без использования традиционных пультов управления. Система PMIII также совместима с DASH, нашей новой системой сбора данных, предоставляющей в ваше распоряжение оперативные данные о заводе, где бы вы ни находились.

Вячеслав Марков, INTRAME

Привод дозирующих конвейеров включает в себя счётчик оборотов на каждом дозаторе для обратной связи с системой управления.

Система взвешивания заполнителя имеет большую вместимость, удобный доступ для обслуживания.

Система, основанная на взвешивании 3-мя тензодатчиками для минерального порошка и 4-мя тензодатчиками для инертных материалов, признана наиболее точной в мире.

Терминал весового контроля — обеспечивает оптимальное сочетание работы предварительных и вторичных дозаторов. В установках предусмотрен экран дозирования горячих инертных материалов.

3. Какие меры принимаются на ваших установках для минимизации расхода топлива?

Пауль Михали, Ammann

В первую очередь стоит отметить самые экономичные на рынке горелки Ammann, которые позволяют использовать топливо различных видов.

Помимо этого, Ammann предлагает выпуск так называемых тёплых смесей, которые можно получить путём использования технологии вспенивания битума Ammann Foam. Данная технология позволяет значительно снизить температуру нагрева инертных материалов, тем самым существенно снижаются энергетические затраты, увеличивается время доставки готовой смеси до объекта, время на укладку и уплотнение, а работа с асфальтом более комфортная, так как эмиссия газов снижена и запах асфальта практически полностью отсутствует. Экономия расхода топлива составляет ~10-12% на выпуск 1 тонны асфальта.

Николай Крупин, Astec

Компания Astec вот уже 40 лет предлагает самое лучшее комбинированное оборудование для минимизации энергозатрат на рынке — сушилку/барабанный смеситель Double Barrel. Фактически на некоторых типах смесей мы можем добиться экономии топлива до 50%! В сушилке/барабанном смесителе Double Barrel сочетаются новейшая технология производства горячей и тёплой смеси и другие уникальные особенности оборудования компании Astec. Мы гарантируем оптимальную производительность, высокое качество смеси, низкие эксплуатационные расходы из расчёта на тонну смеси и соответствие самым строгим требованиям законодательства по охране окружающей среды. Как перемещаемая, так и мобильная модели оборудования соответствуют самым высоким стандартам качества работы.

Кроме этого, агрегат Double Barrel позволяет добавлять до 65% асфальтобетонной крошки (РАП) практически без выбросов углеводородов в атмосферу.

Вячеслав Марков, INTRAME

Полностью электронная система управления горелкой осуществляет точную настройку и включает полную обратную связь с компьютерной системой.

Это наиболее современная система управления на рынке, очень надёжная и обеспечивает тонкие настройки горелки для оптимизации сгорания и потребления топлива.

Дмитрий Шпагин, MARINI, MARINI-ERMONT

Вопросы энергосбережения являются крайне важными для любого заказчика, и компании Marini и Marini-Ermont всегда стремятся улучшить данные показатели. Результатами непрерывного развития АСУ стали повышенное внимание к теплоизоляции узлов установок, применение горелок последнего поколения, перенос узла рукавных фильтров и бункера рекуперированной пыли над сушильным барабаном в целях снижения расхода энергии на повторный разогрев пыли, так же максимальное применение частотных преобразователей и новейшая компьютерная система управления, и много прочих, на первый взгляд незаметных, но очень важных нюансов конструкции.

4. Ваши рекомендации по способам подачи асфальтового гранулята в установки циклического и непрерывного действия.

Пауль Михали, Ammann

Ammann предлагает технологию по добавлению асфальтогранулята (RAP) в асфальтобетонную смесь различными способами:

- через горячий элеватор — RAP до 15%,

- в смеситель — RAP до 25-30%,

- в сушильный барабан через центральное кольцо — RAP до 40%,

- в параллельный сушильный барабан — RAP до 60%,

- в противоточный барабан — RAP до 100%.

По статистике 80% АБЗ, установленных в Европе в последние годы, укомплектованы данной системой, позволяющей добавлять асфальтогранулят в смесь от 5% до 100%, что позволяет существенно сэкономить на производстве. Мы видим положительную тенденцию к росту применения данной технологии, и всё больше наших клиентов обращаются с просьбой удовлетворить их запрос на поставку данных систем.

Николай Крупин, Astec

Astec, Inc. может похвастаться почти 40 летним опытом добавления асфальтового гранулята в асфальтобетонные смеси как на циклических, так и на непрерывных АБЗ. Я делал в прошлом году доклад по технологиям РАП на круглом столе Ассоциации РОСАсфальт. Подробнее Вы можете ознакомиться с технологией в материалах доклада, который можно найти в интернете. И мы можем авторитетно заявлять — лучшие заводы для использования крошки, это непрерывные заводы.

Именно они обеспечивают лучшее соотношение цена/качество при одновременном соблюдении следующих факторов:

- высокое качество смеси,

- низкий уровень выбросов в атмосферу,

- низкие затраты на топливо.

Кроме этого, нельзя забывать, что только непрерывные заводы могут быть реально мобильные при производительности до 500 тонн/час.

Для производства асфальтобетонных смесей с добавлением отфрезерованной крошки мы предлагаем, прежде всего, барабан Double Barrel и его модификации Double Barrel X и Double Barrel XHR, о котором уже упоминалось. Барабан обеспечивает высокое качество смешивания при производстве асфальтобетонов, низкое окисление старого и нового битумов в ходе смешивания, минимальный уровень вредных выбросов, высокую экономию топлива. При этом содержание РАП в смеси может достигать 65%.

Вячеслав Марков, INTRAME

Система Intrame позволяет добавлять рециклинговый материал как в сушильный барабан, так и в смеситель!

Дмитрий Шпагин, MARINI, MARINI-ERMONT

В Европе давно применяется в производстве рециклинг, однако в нашей стране это явление только начинает становиться востребованным. В связи с этим у нас существуют готовые проверенные решения по дооснащению действующих АБЗ линиями подачи рециклинговой крошки в смеситель, сушильный барабан, или даже с применением параллельного сушильного барабана, используемого именно для материала рециклинга.

Компания Marini была родоначальником применения системы подачи рециклинга в кольцо сушильного барабана. За много лет процессы горячего рециклинга досконально изучены компанией, применяются наиэффективнейшие технологические режимы и конструкции барабанов и лопаток. В России также неоднократно применялось оборудование данного типа, а в последнее время пользуется спросом параллельная система ввода рециклинга в кольцо сушильного барабана и в смеситель одновременно, что обеспечивает высокий процент подачи RAP без существенных инвестиций в установку параллельного сушильного барабана и дополнительной горелки.

5. Какие установки поставляются вашей компанией для вспенивания битума при приготовлении тёплых асфальтобетонных смесей? Особенности конструкции этого оборудования. Каков % технологии механического вспенивания и её преимущества в сравнении с другими технологиями для приготовления тёплых смесей?

Пауль Михали, Ammann

Специалисты компании Ammann убеждены, что у низкотемпературных (тёплых) смесей большое будущее. В зависимости от требуемой технологии производства асфальтовой смеси мы предлагаем для установок различное дополнительное оборудование:

- пеногенератор,

- система подачи добавок (твёрдых и жидких),

- система подачи холодного или влажного заполнителя,

- система управления производственным процессом.

Пеногенерирующая система Ammann Foam® была разработана в сотрудничестве с заказчиками и лабораториями. Наш пеногенератор, действующий на основе эффекта вспенивания в воде, способен работать в составе асфальтосмесительных установок как непрерывного, так и циклического действия по всему миру. Пеногенератор Ammann Foam работает без применения дополнительных химических веществ и может быть добавлен в конструкцию любой имеющейся установки.

Система вспенивания битума компании Ammann позволяет вспенивать битум для дорожных покрытий различной степени жёсткости, а также полимерный битум. Например, даже холодные верхние слои основания можно формировать полностью из вторичного материала. Использование вспененного битума оптимально дополняет вторичный материал в смесителе.

Николай Крупин, Astec

Для вспенивания битума при приготовлении тёплых асфальтобетонных смесей мы предлагаем технологию Green System. C 2017 года компания Astec, Inc. поставляет Green System уже третьего поколения. Green System устраняет потребность в дорогостоящих добавках и специальном битумном вяжущем за счёт смешивания небольшого количества воды с битумным вяжущим и создания микроскопических пузырей. Вода подаётся в систему с помощью поршневого насоса с обратной связью, способного осуществлять точный замер подачи воды. При помощи элементов управления с обратной связью регулируется скорость насоса для поддержания соответствующего потока воды в соответствии с потоком жидкого битумного вяжущего. ПЛК обеспечивает плавный и постоянный поток воды при увеличении или уменьшении производительности. Образовавшиеся маленькие пузыри уменьшают вязкость битумного вяжущего при обволакивании каменного материала, тем самым позволяя снижать температуру производства.

С 2009 года Национальной Ассоциацией Асфальтобетонного Покрытия (NAPA) в сотрудничестве с Федеральной дорожной администрацией (FHWA) за каждый строительный сезон проводится исследование индустрии производства асфальтобетонных смесей в США. По данным этого исследования в США в 2017 году было произведено 147,4 млн тонн тёплой асфальтобетонной смеси, что составляет приблизительно 39% от общего объёма производства асфальтобетонных смесей за год. При этом наиболее распространённой технологией ТАБ остаётся вспенивание на заводе, которое за последние 9 лет занимало от 65 до 95% рынка. Вторая по популярности технология — это химические добавки, занимающие от 4 до 32% рынка. Остальные технологии (органические и вспенивающие добавки) практически не используются — совокупно менее 3%.

Аналогичную статистику в России собрать пока очень сложно. Можно утверждать, что сейчас в России только на АБЗ, оснащённых установками для вспенивания Astec выпущено более 5 млн тонн тёплых асфальтобетонов, в основном для дорог федерального значения. И можно предположить, что общее количество выпущенного тёплого асфальтобетона по разным технологиям от разных производителей в РФ на текущий момент не превышает 10 млн. тонн.

В заключении можно сделать вывод, что механическое вспенивание более популярно, так как имеет самую низкую себестоимость производства. Тогда как преимущество химических добавок — это работа при отрицательных температурах. При этом разумный подрядчик будет использовать и то, и то, в зависимости от ситуации.

Вячеслав Марков, INTRAME

Система BITFOAM производит пенобитум и устанавливается на асфальтовом заводе циклического действия. Она позволяет снизить температуру горячей смеси, что способствует улучшению гигиены труда и техники безопасности на рабочем месте, а также защите окружающей среды. Также данная установка может быть использована для насыщения битума различными химическими добавками, такими как поверхностно-активные вещества, используемые для снижения температуры смеси.

Установка включает в себя пеногенератор, водяной насос высокого давления с электронным изменением скорости (частотный инвертор), водомером, резервуаром для воды и систему контроля. Данная установка разработана специально для асфальтовых заводов циклического действия.

Центральной частью установки BITFOAM является пеногенератор, в котором происходит впрыск воды через сжатие битумного потока. В форсунке, в результате испарения воды, происходит интенсивное расширение. Деталь выполнена из нержавеющей стали. Полученный в результате двух фаз поток направляется по трубе в статический миксер, где он смешивается до однородного состояния. Такая конструкция позволяет вводить жидкие добавки в битум. Она также оснащена двумя резисторами мощностью 400 Вт, контролируемыми двумя датчиками температуры так, что точки впрыска воды не засоряются холодным битумом. Помимо этого, каждая линия впрыска оснащена обратным клапаном: битумный поток отсутствует в системе циркуляции оборотной воды. Все элементы являются герметичными, чтобы выдерживать перепады давления в результате закупоривания (засорения) впрыском высокого давления.

Система управления контролирует, насколько опорожняются весы для битума, что способствует идеальному сочетанию впрысков воды и битума.

Установка способна увеличить объём воды на основе битума до 4%, в то время как нормальный рабочий диапазон составляет от 1 до 2,5%.

Технические характеристики установки:

- Резервуар для воды объёмом 280 л для установки в цехе взвешивания и в смесительном цехе асфальтового завода. Заказчик должен обеспечить все необходимые средства (в том числе трубопровод) для заполнения резервуара водой.

- Датчик расхода воды.

- Поршневой насос высокого давления для воды, приводимый в движение электромотором мощностью 7,5 кВт.

- Частотный инвертор для контроля потока воды.

- Пеногенератор BITFOAM.

- Набор необходимых трубопроводов (не включает в себя трубопровод для заполнения резервуара с водой).

Дмитрий Шпагин, MARINI, MARINI-ERMONT

На сегодняшний момент становится востребованным оборудование для производства тёплых асфальтобетонных смесей. Самым простым и эффективным решением является дооснащение АБЗ модулем вспенивания битума Solufoam®. Данное решение очень просто в использовании: вспенивание производится по требованию, и переход от классического рецепта асфальта к рецепту со вспененным битумом происходит путем выбора функции впрыска воды. По сравнению с традиционным производством, благодаря данному модулю, происходит энергосбережение за счёт снижения температуры асфальта на 30°C. Нет необходимости интегрироваться в систему управления существующего АБЗ: модуль Solufoam® имеет независимую панель управления, что позволят его использовать буквально на любом АБЗ.

- Бетонные заводы

- Бетоносмесительные установки (БСУ)

- Бетоноукладчики и бордюроукладчики

- Грунтосмесительные установки

- Мини бетонные заводы

- Мобильные асфальтобетонные заводы

- Мобильные бетонные заводы

- Модульные бетонные заводы

- Навесное оборудование цементных силосов

- Отопительные установки

- Экструдеры и формовочные машины

Популярные категории

Контакты

+ 7 (495) 708-08-48

Россия, 125212, г. Москва, ул. Адмирала Макарова, дом 8, стр. 1, этаж 3, пом. 305 П

Пн-Чт с 09:00 до 18:00/Пт с 09:00 до 17:00

sales@wilmix.ru